Вилочные грузозахватные устройства

Конструкция кранового вилочного грузозахватного устройства (рис. 3, а) позволяет обеспечить уплотненную укладку пакетов в складах. Устройство состоит из двух вил, жестко закрепленных на соединенных между собой двух вертикальных балках. К горизонтальной балке шарнирно прикреплен канат и тяга. На серьге шарнирно закреплен балансир с противовесом. Для удобства наведения грузозахватного устройства на груз между вертикальными балками имеется рукоятка. В загруженном состоянии грузозахватное устройство висит на канате с серьгой, а противовес находится в крайнем верхнем положении. В порожнем состоянии оно висит на тяге, а канат ослаблен. Порожнее грузозахватное устройство уравновешено противовесом и может быть перемещено по вертикали на 400 мм усилием рук.

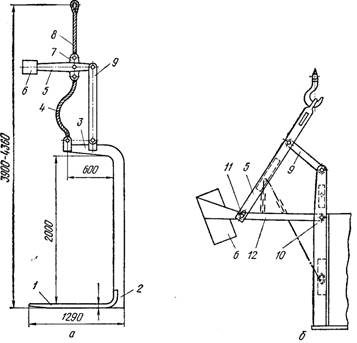

Рис. 3. Крановое вилочное грузозахватное устройство:

а — со свободным подъемом вил; б — с шарнирным четырехзвенником; 1 — вилы; 2 — вертикальная балка; 3 — горизонтальная балка; 4 — канат; 5 — балансир; 6 — противовес; 7 -серьга; 8 — канат подвески; 9 -тяга; 10 — рама; 11 — шарнир; 12 — тяга противовеса

Грузозахватное устройство (рис. 3, б) состоит из рамы, которая образована двумя парами полос, связанных трубами, а также листом, образующим упорную стенку для груза. Между полосами каждой пары уложены прокладки. Снизу к раме приварены вилы. Рама связана тягами с другой рамой, сваренной анологично первой из полос, разделенных прокладками и попарно связанных трубой и полосой. В совокупности обе рамы с тягами образуют шарнир с противовесом на конце.

Масса контргруза и размеры шарнирного четырехзвенника подобраны так, что в порожнем и груженом состояниях рама остается в вертикальном положении. В обоих случаях общий центр тяжести вил с грузом оказывается на линии, проходящей через крюк. Манипулирование грузозахватными устройствами в вертикальной плоскости путем простого его смещения вверх и вниз позволяет завести его под груз, находящийся в штабеле или в ячейке стеллажа. Для предотвращения смещения и расстроповки слоев перегружаемого пакета разработаны лапчатые грузозахватные устройства с прижимным устройством.

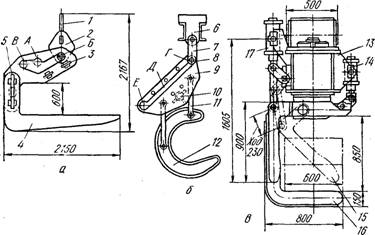

Рис. 4. Грузозахватные вилочные устройства для транспортирования металла:

а — для горячего проката; 6 — автоматическая траверса для увязанных пакетов проката; в — для сортового проката (с гидроприводом); 1 — подвеска; 2 — щека; 3 — передняя пластина; 4 — лапа; 5 — задняя пластина; 6, 13 — траверсы; 7 -скоба; 8 — палеи; 9 — серьга; 10 — поперечина: 11 — тяга; 12 — С-образная лапа; 14, 17 — гидротолкатель для привода фиксирующих скоб и сталкивающих рычагов; 15 — сталкивающий рычаг; 16 — грузовая лапа

Грузозахватное устройство, приведенное на рис. 4, а, используют для транспортирования и складирования горячих болванок, в частности для перевозки блюмов. Оно состоит из подвески, двух щек, передней и задней пластин и двух лап. Грузозахватное устройство работает следующим образом. Краном его подвозят к холодильнику (оборудованию прокатных цехов, на котором охлаждается металл после прокатки) с блюмами, при этом ось подвески находится в положении А, обеспечивающем равновесие грузозахватного устройства без груза (внутренняя поверхность лап параллельна полу).

Введя лапы в проемы между стойками холодильника, поднимают ими пачку блюмов. Одновременно с этим при опускании грузозахватного устройства ось подвески краном переводят в положение Б, обеспечивающее равновесие грузозахватного устройства с грузом. Затем краном поднимают груз и подводят его к штабелю. Грузозахватное устройство опускают на верхний ряд блюмов и ось подвески с помощью крана заводят в положение В, обеспечивающее наклон грузозахватного устройства за счет смещения его центра тяжести от положения равновесия. Блюмы начинают скатываться по наклонной плоскости на штабель, а кран по мере разгрузки постепенно отъезжает назад. Закончив разгрузку, кран с грузозахватным устройством подводят к холодильнику и опускают на пол для перемещения оси подвески в положение А, а затем в положение Б. Далее процесс повторяется. При помощи грузозахватного устройства можно перевозить одновременно 4-6 блюмов длиной 3-5,5 м, сечением 320X320-360X360 мм и массой до 13 т.

Траверса с грузозахватным механизмом для транспортирования и погрузки пакетов проката массой до 8 т, длиной 5-7 м показана на рис. 47, б. К траверсе скобой шарнирно прикреплены две серьги, соединенные между собой поперечиной. Каждая серьга имеет прорезь Д с концевыми отверстиями Г и Е, в которой перемещается палец скобы. К серьгам с помощью тяг шарнирно подвешены С-образные лапы. Траверсу навешивают на крюк крана. Для захвата связки металла устройство опускают до упора лап. В это время палец скобы размещен в гнезде Е, которое располагается выше гнезда Г, а лапы в связи с этим опрокинуты. При дальнейшем опускании траверсы палец, опускаясь по прорези Д, переходит из положения Е в положение Г. Затем траверса поднимается, серьги разворачиваются. Лапы в это время заходят под связку металла и подхватывают его. Груз поднимают и транспортируют. Разгрузку осуществляют в обратном порядке.

Грузозахватные устройства для сортового проката (рис. 4,в) можно использовать для транспортирования сортового металла в пакетах прямоугольной и круглой формы. Оно состоит из траверсы, грузовых лап, фиксирующих скоб (на рисунке не показаны), сталкивающих рычагов с гидротолкателями. Для захвата груза под пакет подводят грузовые скобы и для предотвращения скатывания груза поворачивают фиксирующие скобы на угол 5°. При разгрузке пакета фиксирующие скобы опускают и рычаги сталкивают пакет с грузовых скоб. При помощи грузозахватного устройства можно транспортировать пакеты массой до 10т, длиной более 4 м.

Грузозахватные устройства с вертикально-поворотными лапами используют обычно для оперирования с пакетированными грузами, уложенными на подставки. Широко применяют для перемещения пакетов металла и других грузов грузозахватные устройства с автоматическим поворотом лап коническими передачами при подъеме.

Автоматическое грузозахватное устройство портального типа ЗП-2 для пакетированных материалов (рис. 5, а) в качестве рабочего органа имеет четыре вертикально-поворотных вилочных подхвата. Устройство состоит из рамы, траверсы, к которой прикреплен ползун, механизма фиксации со стойкой и четырех тяг, шарнирно соединенных с четырьмя рычагами горизонтальных валов. На последних закреплены конические зубчатые шестерни, входящие в зацепление с шестернями, расположенными на верхних концах вертикальных штанг. К ползуну прикреплен упор, а к стойке — звездочка, которые, взаимодействуя между собой, периодически сцепляют траверсу с рамой.

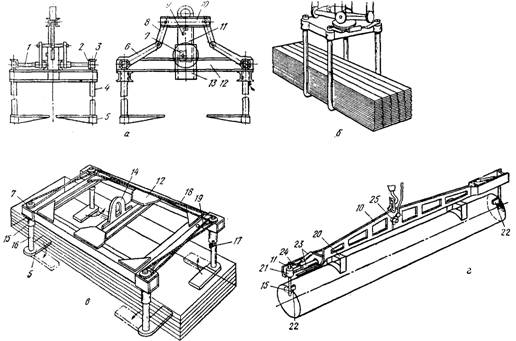

Рис. 5. Грузозахватное устройство с вертикально-поворотными лапами:

а — автоматическое: б — приводное; в — для транспортирования плит различной высоты; г — для транспортирования труб большого диаметра; 1- горизонтальный вал; 2, 3- конические шестерни; 4 — вертикальная штанга; 5 — вилочный подхват; 6 — рычаг; 7 -звездочка: 8 — тяга; 9 — упор; 10 — траверса; 11 — ползун; 12 — рама; 13, 15 — стойки; 14 — скоба; 16 — телескопическая штанга; 17 — ограничитель поворота; 18 — цепь; 19 — рукоятка; 20 — горизонтальная опора; 21 — направляющая; 22 — лапа; 23 — гидротолкатель; 24 — кривошип; 25 — насосная установка

Когда траверса сцеплена с рамой, вилочные подхваты располагаются параллельно оси пакета материалов так, чтобы они не мешали опусканию грузозахватных устройств на пакет. После упора рамы в верх пакета траверса с ползуном опускается до тех пор, пока упор ползуна не повернет звездочку. При подъеме грузозахватного устройства звездочка занимает положение, при котором ползун и стойка расцепляются. Траверса поднимается, увлекая за собой тяги и связанные с ними рычаги. Последние через коническую передачу поворачивают вертикальные валы на 90°, и подхваты оказываются под пакетом. При опускании пакета на подкладки траверса с ползуном приближается к раме до тех пор, пока упор ползуна не коснется звездочки. Затем тяги, опускаясь, поворачивают рычаги и связанные с ними через зубчатую передачу вертикальные валы с подхватами в исходное положение. Теперь при подъеме звездочка поворачивается так, что ползун сцепляется со стойкой, и грузозахватное устройство освобождается от груза. Применяется аналогичное же устройство ЗВ-З, снабженное механизмом для прижима груза.

Другое исполнение имеет грузозахватное устройство (рис. 5, б) в виде подвешиваемой на кране квадратной или прямоугольной траверсы, в углах которой размещены поворотные лапы с хвостовыми концами, выполненными в виде цапф, вращающихся в подшипниках, укрепленных в траверсе. Привод лап групповой от одного электродвигателя, чтобы обеспечить синхронность их вращения. Для поворота лап можно применять также гидравлические или пневматические толкатели. Благодаря малому углу поворота целесообразно использовать поворотно-лопастные гидротолкатели.

Насос с приводом от электродвигателя и все гидрооборудование обычно размещают на траверсе, чтобы траверса была связана с кабиной крановщика только электропроводами. При крайних положениях лап (закрытом, открытом) в кабине крановщика должен зажигаться световой сигнал. Не нагруженные лапы должны вращаться свободно, что предопределяет небольшую мощность двигателя.

Одной из разновидностей грузозахватного устройства с вертикально-поворотными лапами, обеспечивающими захват и транспортирование пакетов штучных грузов различной высоты, является устройство (рис. 5, в) с ручным приводом поворота лап. Оно состоит из прямоугольной рамы со скобой для навешивания на подъемный механизм и полых стоек с поворотными захватными органами. Последние вмонтированы в стойки с возможностью поворота относительно вертикальных осей телескопических штанг, снабженных в нижних частях подхватными лапами. Верхние части штанг связаны между собой общим цепным приводом. На стойках закреплены под углом 90° друг относительно друга ограничители поворота валов.

Привод состоит из установленных на каждой штанге звездочек, охваченных перекрестно цепью. Последняя перемещается рукояткой, закрепленной на одной из штанг.

Грузозахватное устройство с вертикально-поворотными лапами для транспортирования тяжелых труб большого диаметра (рис. 5, г) выполнено в виде навешиваемой на крюк крана траверсы, оборудованной горизонтальными опорами, которыми грузозахватное устройство опирается на трубу. На торцах траверсы размещаются подвижные в направляющих ползуны, в которых вращаются вертикальные поворотные стойки с лапами. Ползун перемещается штоком гидротолкателя, а стойка вращается при помощи кривошипу гидротолкателем. Перемещение ползуна обеспечивает возможность оперирования с трубами, различными по длине. Насосная установка, включая золотники с электромагнитным приводом, размещается в центре траверсы и связана с кабиной крана только электропроводами.