Грузозахватные устройства для металлических рулонов

Для перегрузки стальной полосы в рулонах в вертикальном положении применяют шарнирно-рычажные фрикционно-зажимные грузозахватные устройства грузоподъемностью 10, 20, 35 т. В них использован специальный штоковый затвор для фиксирования органов в четырех положениях: порожнем, при взятии рулонов, подъеме-транспортировании рулона, освобождении. Грузозахватные устройства грузоподъемностью 10т применяют для транспортирования одного рулона массой до 9 т; 35 т — одного рулона массой до 34 т; 20 т — одновременного подъема двух одинаковых рулонов массой до 9 т. Грузозахватное устройство грузоподъемностью 35 т используют при разгрузке и погрузке рулонов с платформы в штабели, а грузозахватные устройства грузоподъемностью 10 и 20 т — при разгрузке и погрузке вагонов и платформ.

Грузозахватные устройства с автоматическим управлением грузоподъемностью 10т (рис. 1, а) состоят из шарнирно-соединенных держателя, траверсы, серег, обоймы, рычагов, тяг, на общем шарнире которых расположена грузовая скоба. Для обеспечения четкой работы устройства в стесненных условиях при погрузке рулонов в полувагоны рычаги выполнены с противовесами, а их поворот ограничен упорами. Поворот тяг ограничивается фиксаторами.

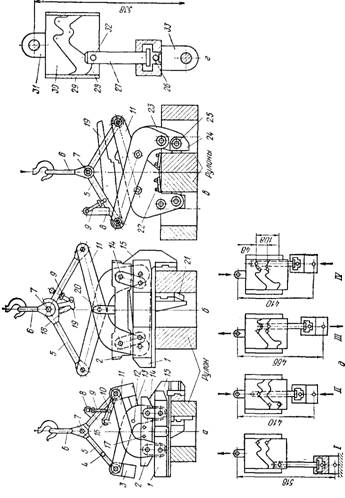

Рис. 1. Грузозахватные устройства с автоматическим управлением для металлических рулонов:

а. б — для одного рулона грузоподъемностью 10 и 31 т: в — для двух рулонов: г — штоковый затвор; д — положение затвора в процессе работы; I — положение штока затвора при раскрытых клещах перед взятием рулона; II — то же, при раскрытых клещах при подъеме рулонов; 111 — при зажатых клещами рулона: IV — при раскрытых клещах при подъеме рулонов; 1 — траверса; 2 — обойма; 3 — противовес; 4 — фиксатор; 5 — тяга; 6 — скоба; 7 — общий шарнир; 8 — кронштейн; 9 — штоковый затвор; 10 — защелка; 11 — рычаг; 12, 25 — оси; 13 — эксцентрик; 14 — серьга; 15 — держатель; 16 — вилка; 17 — упор; 18 — фиксирующий крючок; 19 — планка; 20 — выступ: 21 — прижимные губки; 22 — опоры; 23 — клещевина; 24 — башмак; 26 — шаровая опора; 27 — шток; 28, 30 — нижний и верхний кулачки; 29 — направляющая; 31, 33 — верхний и нижний шарниры; 32 — палец

Верхним шарниром штоковый затвор через переходной кронштейн соединен с тягой, а его нижний шарнир закреплен на защелке, взаимодействующей при работе грузозахватных устройств с осью. В исходном положении защелка упирается вилкой в ось, чем обеспечивается замыкание рычажной системы. При установке грузозахватного устройства на рулон оно полностью раскрывается, эксцентрик, поворачиваясь с рычагом, поднимает вверх защелку. При подъеме груза защелка и ось разъединяются, и грузозахватное устройство захватывает рулон.

Грузозахватное устройство с автоматическим управлением грузоподъемностью 35 т (рис. 1,6) состоит из шарнирно-соединенных держателя, траверсы, серег, обоймы, рычагов, тяг, штокового затвора. На общем для тяг штокового затвора шарнире расположена грузовая скоба и крюк, взаимодействующий при работе с планкой. На держателе и траверсе закреплены прижимные губки.

В исходном положении планка упирается в выступ, носок крюка застопорен планкой, чем обеспечивается замыкание рычажной системы. При установке грузозахватного устройства на рулон оно полностью раскрывается, крюк, скользя по планке, отклоняется от вертикального положения. При подъеме груза крюк проходит мимо планки и грузозахватное устройство захватывает рулон. В местах разгрузки устройство освобождается от рулона и под действием собственной массы полностью раскрывается. Начинается следующий цикл работы.

Автоматическое грузозахватное устройство грузоподъемностью 20 т (рис. 1, в) состоит из шарнирно-соединенных клещевин, рычагов, тяг, на общем шарнире которых размещена грузовая скоба. Штоковый затвор верхним шарниром через кронштейн соединен с тягой, а его нижний шарнир закреплен на планке, замок которой взаимодействует при работе грузозахватного устройства с замком на рычаге. С клещевинами шарнирно соединены башмаки, свободно поворачивающиеся вокруг оси, чем обеспечивается сохранение параллельности движения башмаков при захватке рулонов. Для надежности установки грузозахватного устройства на рулоны к нижней плоскости клещевин прикреплены опоры.

Штоковый затвор (рис. 1, г) представляет собой два кулачка, заключенные в направляющую. Цилиндрические части кулачков имеют криволинейные вырезы, выполненные таким образом, чтобы при соединении кулачков в общей направляющей между кривыми создавался паз-копир, по которому передвигается палец штока, имеющего шаровидную опору. На фланцах к верхнему кулачку присоединен верхний шарнир затвора, к корпусу штока — нижний шарнир. Паз-копир выполнен таким образом, что выступы кривой нижнего кулачка смещены на некоторый угол относительно впадин верхнего кулачка. При работе затвора этим обеспечивается вращательное движение штока всегда в одном направлении. Впадины кривой нижнего кулачка выполнены переменной глубины, в результате чего ход затвора автомата имеет разную величину, периодически повторяющуюся в зависимости от выполняемых операций. Сжатое положение затвора является рабочим, при котором грузозахватное устройство полностью раскрыто. При захвате рулонов затвор занимает минимально растянутое положение, в рабочем (захвате без рулона) он максимально растянут. На рис. 1, д показаны четыре положения штокового затвора в процессе работы грузозахватного устройства с автоматическим управлением.