Зажимные грузозахватные устройства с автоуправлением

Автоматизация работы зажимных грузозахватных устройств обычно осуществляется путем фиксирования их захватных устройств (органов) в положениях захвата груза, его перемещения, освобождения груза и перемещения грузозахватного устройства без груза. Для этого применяют различные приспособления, элементы которых связаны с подвижными и неподвижными частями грузозахватных устройств и взаимодействующими между собой при работе. Обычно автоматический захват и освобождение груза осуществляют последовательным движением крюка крана вверх и вниз. Даже при небольшом навыке крановщик легко осваивает эти операции.

Применяемые грузозахватные устройства с автоматическим управлением для выполнения различных работ (особенно погрузочно-разгрузочных) повышает производительность труда и способствует улучшению условий безопасности производства работ, так как не требуется непосредственного участия человека при обработке грузов. Если не надо ориентировать груз в пространстве, то отпадает необходимость в дополнительном обслуживающем персонале. Оператор грузоподъемной машины один осущестляет операции по перегрузке грузов.

Одним из преимуществ грузозахватных устройств с автоматическим управлением является возможность использования большинства из них непосредственно на крюке и без подвода энергии, что помимо автоматизации операций застропки и отстропки грузов обеспечивает быструю их замену без перепасовки канатов грузоподъемного полиспаста. Однако большое разнообразие грузовых единиц, различие формы, размеров и других параметров создают некоторые трудности для серийного изготовления грузозахватных устройств с автоматическим управлением и лишают их универсальности.

Захватывающие и зажимные элементы простого исполнения грузозахватных устройств с автоматическим управлением соответствуют размеру груза. При малых зазорах между захватывающими элементами захват груза без участия такелажника усложняется и удлиняется. При возрастании скоростей движения крана появляется необходимость в дополнительных устройствах, обеспечивающих точную наводку грузозахватного устройства на груз. Разработанные в последнее время различные устройства для устранения вышеуказанных недостатков значительно усложняют их конструкции. Для поддержания постоянной работоспособности и надежности они нуждаются в более тщательном обслуживании.

Наибольшее применение имеют грузозахватные устройства с механизмом фиксации захватных органов, работающих по четырехтактному циклу. Широкое распространение получило автоматическое грузозахватное устройство с использованием механизма фиксации положения зажимных рычагов (рис. 1, а). Оно состоит из рамы с направляющей и опорами, на которых при помощи осей шарнирно смонтированы захватные рычаги и траверсы с серьгой, при помощи которой грузоподъемное устройство подвешивают на крюке крана. Плечи захватных рычагов шарнирно соединены жесткими тягами с траверсой. Рама соединена с траверсой механизмом фиксации, который (рис. 1, б) состоит из коробчатой стойки, являющейся направляющей, и входящего в нее ползуна. На стойке укреплена ось с насаженной на нее свободно-поворотной звездочкой. На ползуне укреплен упор и сделан паз для ввода в него оси. В прилегающих стенках стопки и ползуна против звездочки выполнены прорези в виде прямоугольных окон. Звездочка подпружинена для предотвращения от свободного поворота. Коробчатая стойка прикреплена к раме, а ползун — на траверсе грузозахватного устройства. Ось со звездочкой и упор присоединены соответственно к стойке и ползуну с эксцентриситетом е, благодаря которому создается крутящий момент, поворачивающий звездочку в направлении часовой стрелки.

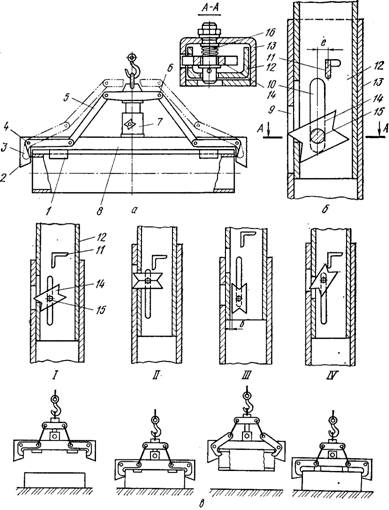

Рис. 1. Автоматическое грузозахватное устройство с четырехтактным II-IV) механизмом фиксации захватных органов:

а — общий вид; б — механизм фиксации; а — схема работы механизма фиксации; 1 — опора; 2 — направляющая; 3 — захватный рычаг; 4, 15 — оси; 5 — жесткая тяга; 6 — траверса; 7 — механизм фиксации; 8 — рама; 9 — прорези; 10 — паз; 11 — упор; 12 — ползун; 13 — коробчатая стойка; 14 — свободно-поворотная звездочка; 16 — пружина

Работа грузозахватного устройства и механизма фиксации характеризуется четырехтактным циклом, при каждом такте которого звездочка занимает строго определенное положение (рис. 1, в).

Такт I. Исходное положение. Звездочка расклинена в прорези ползуна и препятствует перемещению стойки вместе с рамой вниз относительно ползуна с траверсой; она находится под нагрузкой от силы тяжести стойки и рамы. Захватные рычаги открыты. Жесткие тяги, соединяющие плечи захватных рычагов с траверсой, под нагрузкой не находятся.

Такт II. Опускание грузозахватного устройства на груз. В момент посадки рамы на груз ее движение вниз вместе со стойкой, а следовательно, со звездочкой прекращается; крюк крана с траверсой и ползуном продолжает опускаться. Ползун, упираясь в удлиненную плоскость звездочки, поворачивает ее. Нижняя кромка прорези ползуна, заклинившая в такте I звездочку, теперь не препятствует ее повороту, так как она опускается при движении ползуна вниз. Звездочка занимает горизонтальное положение.

Такт III. Захватывание груза на подъем. При подъеме крюка траверса вместе с ползуном перемещается вверх, поворачивая звездочку нижней кромкой прорези ползуна. Одновременно жесткие тяги поворачивают захватные рычаги, рабочие концы которых производят захват груза. При дальнейшем подъеме происходит зажим груза, отрыв его от площадки и перемещение. В таком положении механизм фиксации полностью разгружен; нагрузка от силы тяжести груза, рамы и стойки передается через захватные рычаги на жесткие тяги и далее на траверсу и крюк крана. Звездочка занимает вертикальное положение.

Такт IV. Освобождение груза и приведение грузозахватного устройства в исходное положение. При опускании груза в момент касания площадки рама со стойкой останавливается; крюк крана вместе с траверсой и ползуном продолжает опускаться. Ползун, перемещаясь вниз внутри стойки, упирается своим упором в вырез звездочки и поворачивает ее. Одновременно жесткие тяги поворачивают захватные рычаги, освобождая грузозахватное устройство от груза. На рис. 1 показан момент полного опускания ползуна вниз: звездочка повернулась на оси и своим лучом вошла в прорези ползуна и стойки. Теперь при подъеме крюка ползун будет перемещаться вверх, коснется нижней кромкой своей прорези наклонной плоскости луча звездочки и повернет ее до расклинивания. В момент расклинивания произойдет отрыв захвата от груза и его дальнейший подъем. Грузозахватное устройство и механизм фиксации вновь займут положение такта I. Далее цикл повторяется.

Относительно несложное конструктивное выполнение и возможность изготовления механизма фиксации в виде отдельного узла делает его универсальным и позволяет использовать грузозахватное устройство в различных конструкциях; при этом последнее становится автоматическим.