Кантовальные площадки

Для кантования грузов кранами устраивают специальные участки с амортизацией поверхностью-кантовальные площадки. Они необходимы для смягчения ударов при падении переворачиваемых грузов и предохранения деталей от поломки. Кантование груза на обычном деревянном, каменном, асфальтовом или другом полу нежелательно, так как поверхность его разрушается и возникают выбоины.

Типы и размеры кантовальных площадок определяются размерами и массой переворачиваемых грузов, а также состоянием поверхности пола, плотностью расстановки оборудования, шириной проходов и проездов, наличием свободных площадей и др. В цехах обработки и сборки тяжелых и крупных деталей кантбвательные площадки устраиваются непосредственно на технологических линиях, недалек от металлорежущих станков, в местах, не опасных при случайном падении груза.

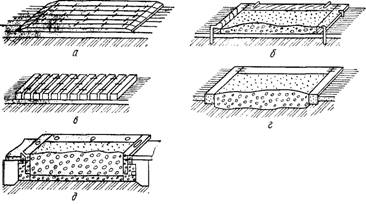

Устройство кантовальных площадок несложно, их можно организовать в каждом цехе без больших материальных затрат. Кантовальную площадку (рис. 1, а) делают в виде деревянного настила из досок толщиной 60-70 мм. Между собою доски скрепляют строительными скобами. В нескольких местах настил пришивают к полу. На таких площадках можно кантовать детали с сосредоточенной массой до 800 кг и корпусные детали массой до 3 т. Площадки этого типа могут быть устроены даже в проходе, в проезде, между станками. Для кантования деталей среднего габарита массой 4-6 т применяют насыпные площадки (рис. 1, б). Их окаймляют деревянными брусьями сечением 180х Х180 или 200×200 мм, связанными между собой строительными скобами. Раму в нескольких местах штырями пришивают к полу. Амортизационный слой из мелкого щебня насыпают на 100-150 мм выше уровня брусьев от ударов груза о щебень, последний постепенно размельчается и уплотняется, поэтому его нужно по мере необходимости пополнять так, чтобы он всегда доходил до уровня брусьев.

Детали массой 6-10 т можно кантовать на бревенчатом настиле (рис. 1, в), собранном из брусьев сечением 250-300 мм.

Рис. 1. Кантовальные площадки:

а — досчатая; б — насыпная; в — бревенчатая; г — ямозасыпная; д — засыпная с виброгасительным поясом

Между собой брусья скрепляют скобами. Бревенчатый настил можно укладывать на любое основание.

Ямозасыпная кантовальная площадка (рис. 1, г) предназначена для кантования деталей массой 50-100 т. Устройство ее подобно насыпной. Амортизационный материал засыпают в яму глубиной 500- 600 мм. края которой окаймляют деревянными брусьями сечением 200×200 мм. Над уровнем пола брусья должны выступать на 60-70 мм. Между собой их скрепляют скобами. Гранитный или другой щебень насыпают на 100-150 мм выше уровня брусьев, а по мере необходимости пополняют.

Кантовальная площадка с виброгасительным поясом (рис. 1, д) служит для переворачивания деталей массой более 100 т. Глубина засыпной части площадки 500-600 мм. Яма площадки имеет бетонное основание с железобетонным бруствером. Деревянные брусья, окаймляющие площадку, крепят анкерными болтами, замоноличенными в бруствер основания. Болты располагают друг от друга на расстоянии 1500- 1600 мм. Брус сечением 200×200 мм выступает над уровнем пола на 60-70 мм. Яму засыпают щебенкой. Вокруг железобетонного бруствера на глубину немного ниже основания ямы по всему периметру из щебня насыпают виброгасительный пояс шириной 500-600 мм под общий уровень пола. Назначение траншеи — гасить вибрации, возникающие от ударов переворачиваемых грузов. Виброгасительный пояс необходим тогда, когда вблизи работает точное оборудование, проводится сборка точных машин и т. п.

Кантовальные площадки, как правило, не имеют ограждений, так как практика показала, что ограждения мешают работать, а иногда сами служат причиной несчастных случаев. Ограждения площадки необходимы только с наиболее ответственных сторон, при этом они должны быть достаточно прочными, чтобы выдерживать случайные удары кантуемых деталей. Все кантовальные площадки должны быть по ширине на 1-3 м больше соответствующего габарита детали, а по длине вдвое превышать его.

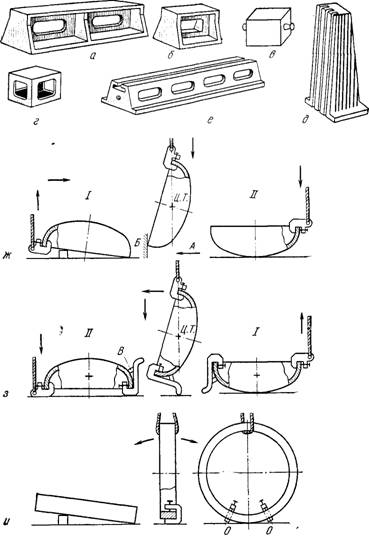

Рис. 2. Вспомогательные приспособления для кантования:

а, б -литые или сварные подставки; в — подставка с цапфами; г — коробчатая подставка- д — угольник; е — монтажная балка; ж — кантование обычными грузовыми струбцинами; з — то же, специальными грузовыми струбцинами; и — то же, слесарными струбцинами

Вспомогательные кантовальные приспособления. На кантовальных участках (площадках), кроме стропов, должны быть один — два угольника, несколько различных по высоте подставок и призм, одна-две балки для крепления угольников. Литые или сварные двутавровые балки (подставки) по высоте делают от 500 до 1500 мм (рис. 2). Для удобства транспортирования и облегчения их изготавливают, с отверстиями. Подставки могут быть и без отверстий, но с цапфами для крепления строп, коробчатыми пустотелыми. Коробчатые подставки изготавливают размером 200-1000 мм. Литой угольник предназначен для упирания кантуемых деталей, его высота 2500 мм. Литая монтажная балка необходима для крепления угольника. На площадке ее чуть выше уровня пола заливают бетоном. В верхней части балки простроган Т-образный паз, в который вставляют болты, закрепляющие угольник.

Кантование днищ сосудов, больших вентов и бандажей и т. п., размеры которых по наружному диаметру иногда достигают 5 м, а масса до 30 т, имеет ряд особенностей, в связи с чем приходится использовать дополнительные кантовальные приспособления. На рис. 2,.ж показано кантование днища из положения / в положение Не помощью грузовых струбцин. Особенность такого днища такова, что при опускании крюка крана деталь может самопроизвольно соскользнуть в направлелении стрелки А, вызывая рывки и обрыв каната. Чтобы исключить это, используют упоры (рис. 2, ж, упор), которыми могут служить близлежащие детали. Для кантования днищ, кроме обычных струбцин и упоров, применяют специальные грузовые струбцины, создающие дополнительные опоры (рис. 2, з). К опорному рычагу струбцины приваривают планку В, чтобы уменьшить его изгиб. На большие днища ставят два опорных приспособления, что облегчает кантование деталей.

При кантовании венцов, бандажей и т. п. диаметром свыше 2 м на твердом полу или на кантовальной площадке с очень плотиной поверхностью детали склонны вращаться вокруг вертикальной оси. Чтобы устранить это нежелательное явление, на деталь в точке О (рис. 2, а) прикрепляют две слесарные или грузовые струбцины, тем самым создавая временные опоры.